Frei nach Goethe: Stahl ist ein ganz besonderer Saft! Und genau dieser Saft ist der Kern eines jeden Messers. Kommen Sie mit an die Saftbar und entdecken Sie, was einen guten Messerstahl ausmacht.

Das Messer ist das älteste und nach Ansicht vieler Experten auch wichtigste Werkzeug der Menschheit. Es mag simpel erscheinen, denn was macht man schon groß damit, außer zu schneiden? Doch schaut man genau hin, erkennt man, was für ein vielseitiges und komplexes Werkzeug es ist. Seine Funktionalität und der bestmögliche Einsatzzweck beruhen auf zahlreichen Eigenschaften.

So hat der Querschnitt der Klinge, die sogenannte Klingengeometrie, einen entscheidenden Einfluss auf die Schneidfähigkeit eines Messers. Ein fein ausgeschliffenes Messer schneidet viele Materialien leichter als ein relativ derbes Messer, das im Gegenzug jedoch belastbarer ist. Die Kontur der Klinge wiederum steht in Verbindung mit dem bestmöglichen Einsatzzweck. Und die Griffgestaltung bestimmt maßgeblich die Möglichkeiten der Kraftübertragung sowie den Arbeitskomfort und die Bediensicherheit.

Der Kern eines jeden Messers jedoch ist der Klingenstahl. Er ist dafür verantwortlich wie scharf man ein Messer bekommt, wie lange das Messer seine Schärfe hält, wie stabil die Klinge ist, wie gut sie Korrosion widersteht und welche Schärfmittel man zum Nachschärfen benötigt. Aktuell werden weit über 100 verschiedene Stahlsorten (Legierungen) zur Herstellung von Messerklingen benutzt. Manche unterscheiden sich nur in Nuancen, zwischen anderen wiederum liegen Welten in der Zusammensetzung und auch den Herstellungsverfahren.

Die einfachsten – deswegen jedoch nicht per se schlechte(re)n – Messerstähle bestehen aus Eisen und kleinen Anteilen von Kohlenstoff (Carbon). Die komplexesten benötigen zur Herstellung pulvermetallurgische Produktionsverfahren und zeigen Mischungsverhältnisse von Eisen, Carbon und anderen Legierungselementen wie Chrom, Vanadium oder Wolfram, die früher undenkbar gewesen wären und damit neue Eigenschaften ermöglichen.

Je nach Messertyp und Anwendungsgebiet stehen verschiedene Eigenschaften im Vordergrund, die mit Hilfe einer geeigneten Stahllegierung und deren korrekter Wärmebehandlung – sie ist mehr als das Zünglein an der Waage – erreicht werden können. Zu diesen Eigenschaften gehören die Schnitthaltigkeit, die Zähigkeit des Stahls, die Schärfbarkeit und die Rostbeständigkeit.

Darunter versteht man, wie lange ein Messer scharf und nutzbar bleibt. Wesentliche Faktoren sind die Härte sowie die Verschleißfestigkeit. Ein harter Stahl legt sich bei Belastung entlang der Schneidkante nicht so leicht um wie ein weicher Stahl. Wie gut die Schneidkante mechanischem Abrieb widersteht, hat vor allem mit dem Vorhandensein von Karbiden zu tun. Diese Stahlbestandteile sind deutlich härter als das sie umgebende Härtungsgefüge. Ihre Größe – sie variiert je nach Stahllegierung zwischen 0,0005 bis 0,04 Millimeter – begrenzt einen Stahl in der minimalen Feinheit, mit der man den Schneidenwinkel und die Schneidendicke anlegen sollte. Denn nur wenn die Karbide fest in der umgebenden Stahlmatrix verankert sind, brechen sie nicht aus dem Gefüge aus und können ihre Arbeit verrichten. Das bezeichnet man auch als Mikrostabilität. Auf die Bruchfestigkeit der Klinge im Gesamten hat die Karbidstruktur deutlich geringeren Einfluss.

Zähigkeit

Stähle mit hoher Zähigkeit halten Ausbrüchen, Rissbildung oder Bruch durch mechanische Belastungen wie Schläge oder Biegebeanspruchungen länger stand als Stähle mit geringerer Zähigkeit. Ein besonders feines Stahlgefüge ohne Karbide oder nur mit wenigen, möglichst gleichmäßig verteilten und kleinen Karbiden sowie ein nicht augereiztes Härtespektrum sind vorteilhaft für eine hohe Zähigkeit.

Schärfbarkeit

Wie leicht sich eine Klinge schärfen lässt, hat maßgeblich mit der Verschleißfestigkeit des Stahls zu tun. Je widerstandsfähiger ein Stahl gegen Abrieb ist, desto länger braucht man naturgemäß zum Schleifen. Auch an die Schleifmittel wird dann ein besonderer Anspruch fällig. Manchen Stählen wird man nur mit keramischen oder diamantbeschichteten Schärfmitteln Herr.

Rostbeständigkeit

Rost entsteht, wenn Stahl mit Sauerstoff unter Einfluss von Wasser oxidiert. Diese Korrosion wird durch Salze und Säuren verstärkt und kommt nicht zum Stillstand, sondern frisst sich tiefer in den Stahl hinein. Erste Leistungseinbußen treten auf, wenn die feine Schneidkante, die ja nur hundertstel Bruchteile eines Millimeters breit ist, von Korrosion betroffen ist. Schutz gegen Rostbefall bietet eine oberflächliche, sehr dünne Oxidschicht, die bei der Wärmebehandlung entstehen kann, sofern der Stahl einen ausreichenden Chromgehalt von circa 12 bis 13 Prozent enthält. Entscheidend ist, dass der Chrom in der Grundmasse gelöst und nicht bereits in Karbidform gebunden ist.

Praktische Betrachtungen

Bei einem großen Haumesser, mit dem man sich ein Jahr lang durch den Dschungel schlagen möchte, sollten die mechanische Belastbarkeit, also die Zähigkeit (im Englischen „toughness“) und eine leichte Schärfbarkeit (im Englischen „ease of sharpening“) im Vordergrund stehen. Ein Messer, das man jederzeit mit speziellem Schärfzubehör auffrischen kann oder mit dem stark verschleißendes Material wie Kartonagen oder Sisalseile geschnitten werden, profitiert von einer hohen Verschleißfestigkeit und Standzeit (im Englischen „edge retention“). Viele Messernutzer, die in feuchter Umgebung arbeiten, schätzen eine hohe Korrosionsbeständigkeit (im Englischen „corrosion resistence).

Diese vier wesentlichen Kennwerte sind jedoch nicht uneingeschränkt miteinander vereinbar und finden sich in keinem bekannten Messerstahl gemeinsam in maximaler Ausprägung. Doch es gibt sehr viele gute Stähle, die in ihren Eigenschaften ausgewogen sind. Ihre jeweiligen Besonderheiten zu kennen ist interessant, weshalb wir einige der populärsten Stähle detailliert aufschlüsseln. Sie alle bewähren sich trotz ihrer Unterschiede teils seit Jahrzehnten im Einsatz.

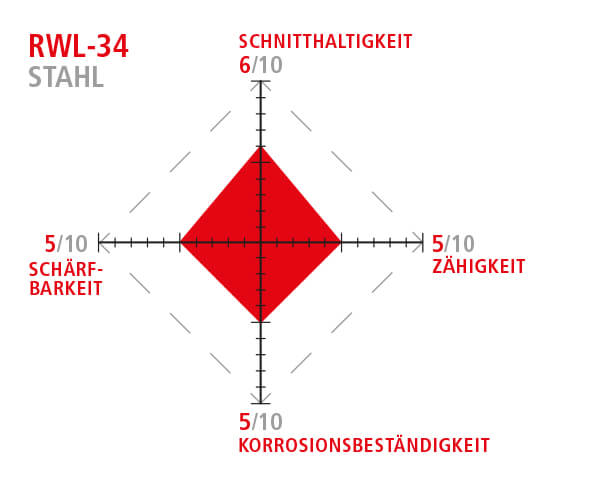

RWL-34 wird von Damasteel aus Schweden hergestellt. Der Stahl entspricht in seiner Zusammensetzung dem amerikanischen 154-CM/CPM-154. Der RWL-34 wird pulvermetallurgisch erzeugt, wodurch sich die Karbidgröße verringern und eine homogenere Verteilung erreichen lässt. Das wirkt sich positiv auf die Schärfbarkeit und Zähigkeit aus. Die maximale Härte beträgt 64 HRC, meist wird er jedoch auf um die 60 HRC gehärtet. RWL steht für Robert Waldorf Loveless, einen berühmten US-amerikanischen Messermacher. Empfohlener Schneidenwinkel: je nach Einsatz ab 30 Grad.

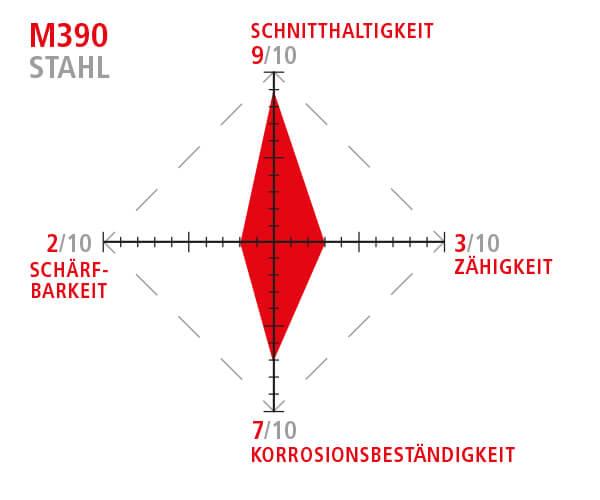

M390 Microclean ist ein pulvermetallurgischer martensitischer Chromstahl und wird von Böhler (Voestalpine) hergestellt. Industriell wird der hoch-legierte Stahl etwa zur Herstellung von Spritzgussmatrizen verwendet, die bei tausendfacher Nutzung ihre exakte Form beibehalten müssen. Im Messerbereich wird er vor allem für High-End-Messer verwendet, deren Klingen er aufgrund seiner Legierungskonzeption mit hohen Anteilen an Carbon, Chrom und Vanadium zu extrem hohen Verschleißwiderstand und hoher Korrosionsbeständigkeit verhilft. Er wird meist zwischen 60 und 62 HRC eingesetzt und neigt beim Schärfen nicht zur Gratbildung. Empfohlener Schneidenwinkel: je nach Einsatz ab 30 Grad.

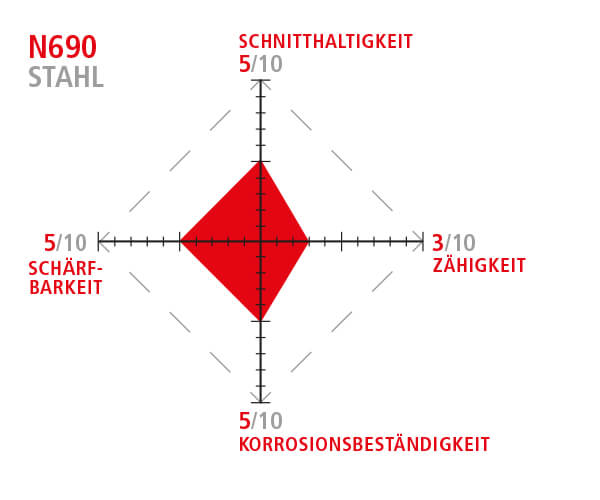

N690 (auch bekannt als N690Co) ist ein rostbeständiger martensitischer Chromstahl mit Zusätzen an Kobalt, Molybdän und Vanadium und wird von Böhler hergestellt. N690 gilt – wie auch der japanische VG-10, dem er ähnelt – als guter Allrounder und wird vielfach in der oberen Mittelklasse eingesetzt mit Härten zwischen 58 und 60 HRC. Empfohlener Schneidenwinkel: je nach Einsatz ab 35 Grad.

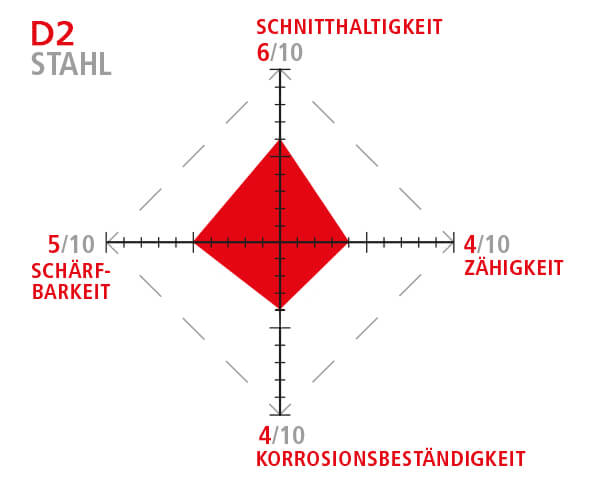

Bei D2 (auch 1.2379) handelt es sich um einen ledeburitischen Kaltarbeitsstahl. Entwickelt wurde der hoch verschleißbeständige Stahl zur Herstellung von industriell genutzten Matrizen und Stempeln, Schnitt-, Stanz- und Schneidwerkzeugen, mit denen auch dicke und harte Werkstoffe bearbeitet werden können. Seit vielen Jahren wird D2 aber auch erfolgreich zur Herstellung von Messerklingen genutzt. Zu den wesentlichen Legierungselementen gehören rund 1,55 Prozent Carbon und rund 11,5 Prozent Chrom. Aufgrund der hohen Anzahl an Chromkarbiden gilt der Stahl nicht als rostbeständig, sondern nur als rostträge. Durch die hohe Anzahl an großen Karbiden sollte man den D2, zumindest bei hartem Einsatz, bei Schneidenwinkeln von 40 Grad und mehr einsetzen. Typische Härten rangieren zwischen 59 und 61 HRC.

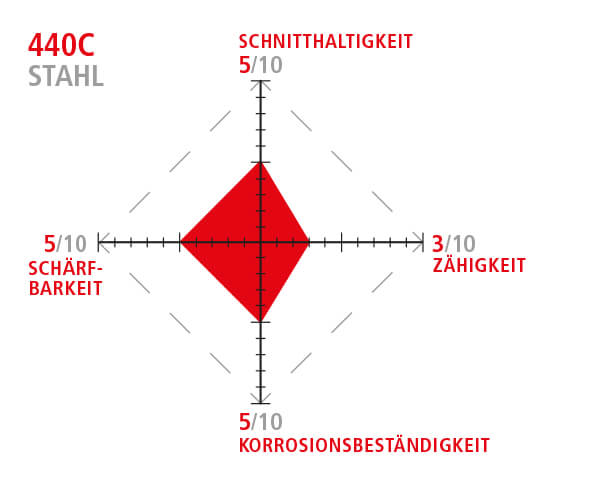

440C (auch 1.4125 oder X105CrMo17) ist ein chromlegierter Stahl mit hoher Härte, Verschleißfestigkeit und gutem Korrosionswiderstand. Er war einer der am weitesten verbreiteten Stähle im Premiumbereich. Heutzutage wird 440C oft schon für preiswerte Messer verwendet und in praktisch identischer Zusammensetzung auch als N695 (Böhler) oder 4125 (Thyssen-Krupp) angeboten. Eingesetzt wird er bei Härten um die 59/60 HRC. Empfohlener Schneidenwinkel: je nach Einsatz ab 38 Grad.

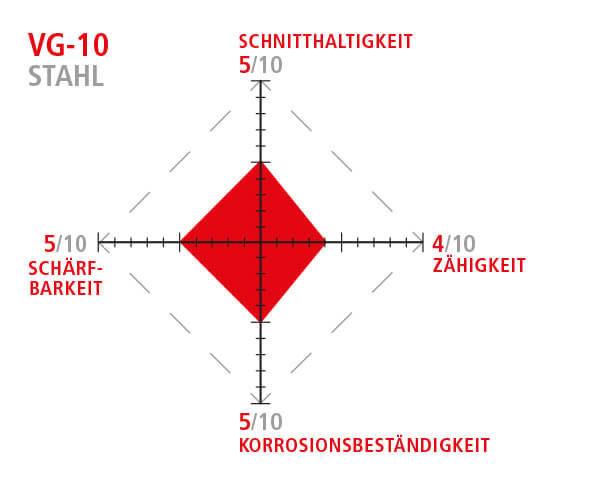

VG-10 ist ein herkömmlich erschmolzener Stahl des japanischen Stahlerzeugers Takefu. Er ist sehr beliebt bei japanischen Küchenmessermachern oder Herstellern wie Spyderco, die regelmäßig in Japan produzieren. Der rostbeständige und schnitthaltige Stahl wird bei Härten zwischen 59 und 62 HRC eingesetzt. Empfohlener Schneidenwinkel: je nach Einsatz ab 30 Grad.

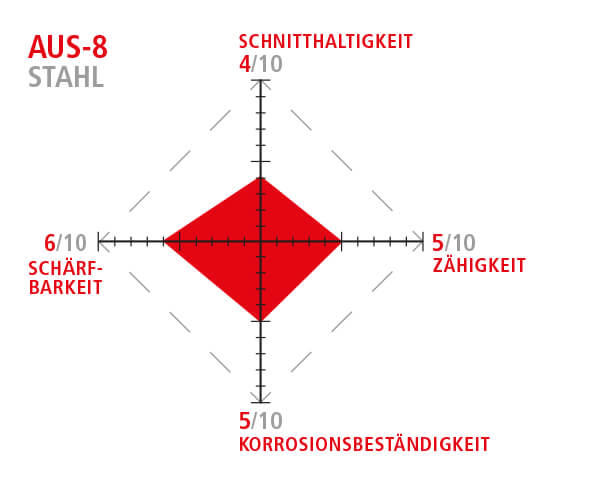

AUS-8 (auch AUS-8A)

AUS-8 (auch AUS-8A)

Der japanische Edelstahl des japanischen Stahlproduzenten Aichi zeigt ein ausgewogenes Verhältnis von Carbon, Chrom sowie kleineren Beimengungen anderer Elemente. AUS-8 ist seit Jahrzehnten bei vielen japanischen Herstellern beliebt. Entsprechend ausgereift ist seine Wärmebehandlung. Eingesetzt wird der „Mittelklasse-Stahl“ bei Härten zwischen 56 und 59 HRC. Empfohlener Schneidenwinkel: je nach Einsatz ab 30 Grad.

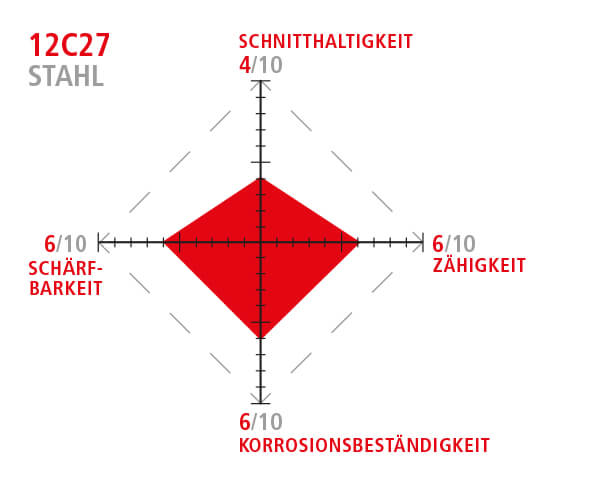

Der 12C27 des schwedischen Stahlerzeugers Sandvik ist ein ausgewogen komponierter Stahl mit sehr guter Rostbeständigkeit, weshalb er unter anderem auch zur Herstellung von Schlittschuhkufen verwendet wird. Die moderate Legierungszusammensetzung führt zu einem feinkörnigen Stahl, der feine Schneiden annimmt, mechanisch belastbar und leicht zu schärfen ist. Er ist beliebt bei skandinavischen und französischen Hersteller. Eine pulvermetallurgische Variante wird von Damasteel als PMC27 gefertigt. Das typische Härtespektrum liegt zwischen 56 und 59 HRC. Empfohlener Schneidenwinkel: je nach Einsatz ab 25 Grad.

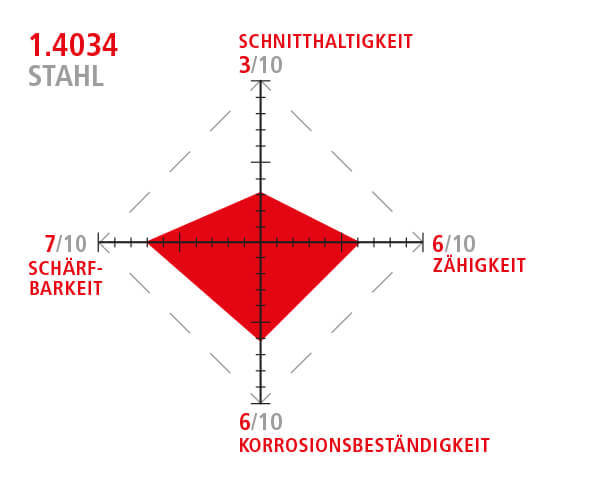

1.4034

1.4034

Der 1.4034 (auch 4034) besitzt ein moderates Mischungsverhältnis von Carbon und Chrom und gilt gemeinhin als gutmütiger Stahl. Er ist gut rostbeständig, leicht zu schärfen, feinkörnig und mechanisch belastbar. Eingesetzt wird der 1.4034 meist bei Härten zwischen 55 und 57 HRC. Empfohlener Schneidenwinkel: je nach Einsatz ab 25 Grad.

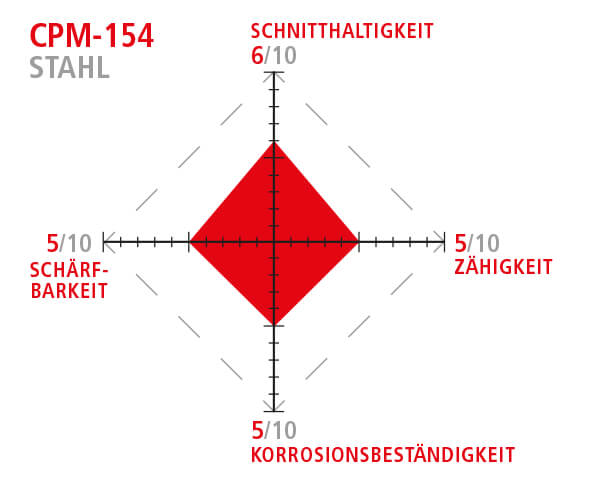

Der CPM-154 des US-amerikanischen Stahlherstellers Crucible wurde 2006 eingeführt und basiert auf dem bekannten 154CM-Stahl, wird jedoch pulvermetallurgisch erzeugt. Das dadurch erreichte feinere Gefüge wirkt sich positiv auf die Zähigkeit und Schärfbarkeit aus. CPM-154 besitzt eine gute Verschleißfestigkeit und Korrosionsbeständigkeit und wird häufig bei Härten um die 59 HRC eingesetzt. Empfohlener Schneidenwinkel: je nach Einsatz ab 30 Grad.

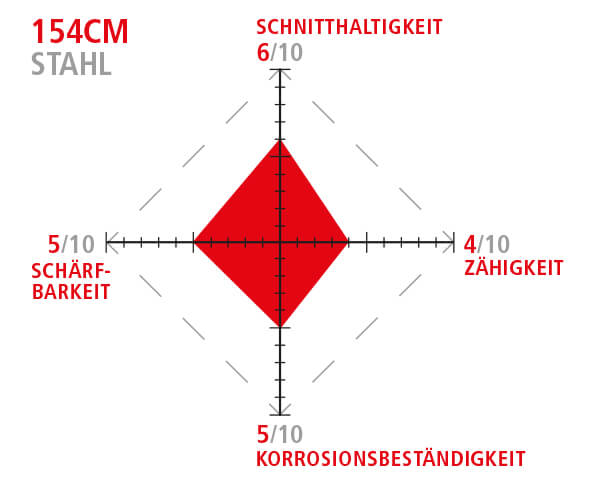

Anfang der 1970er brachte der Stahlhersteller Crucible diese Legierung auf den Markt. Intendiert war sie zum Beispiel für die Herstellung von Turbinen-Stahltriebwerken. Der legendäre US-Messermacher Bob Loveless nutzte 154CM als einer der ersten zur Herstellung von rostbeständigen und verschleißfesten Messerklingen. Als Crucible die Produktion vorübergehend einstellte, fertigte Hitachi mit dem ATS-34 eine entsprechende Kopie. 154CM galt lange Zeit als Premium-Stahl und ist immer noch beliebt. Er wird auf 58 bis 61 HRC gehärtet. Mittlerweile gibt es auch eine pulvermetallurgische Variante. Empfohlener Schneidenwinkel: je nach Einsatz ab 35 Grad.

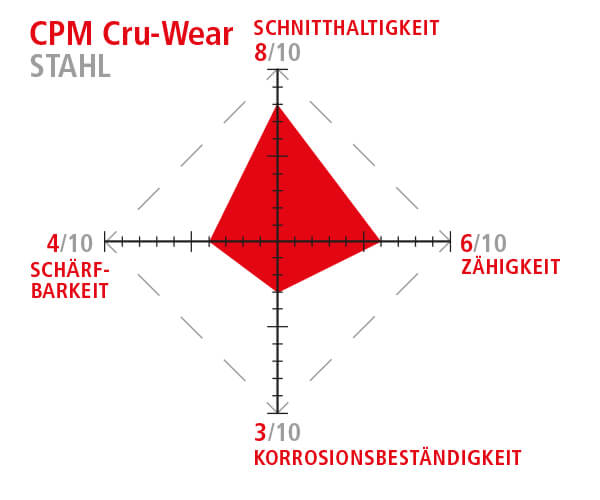

CPM Cru-Wear

CPM Cru-Wear

CPM Cru-Wear ist ein lufthärtbarer Werkzeugstahl, der von Crucible erzeugt wird. Für Messerklingen wird eine Härte zwischen 60 und 65 HRC angestrebt. Der Stahl gilt als pulvermetallurgisches Update zu Cru-Wear und D2 und gilt durch einen höheren Vanadiumanteil als deutlich verschleißfester. Durch seinen Chromanteil von nur 7,5 Prozent zählt er nicht zu den rostbeständigen Stählen. Mit ein wenig Pflege und sorgsamem Umgang ist das jedoch kein Problem. Er wird von uns unter anderem auch in je einer Variante der klassischen Jagdtaschenmesser Trio und Quattro eingesetzt. Empfohlener Schneidenwinkel: je nach Einsatz ab 30 Grad.

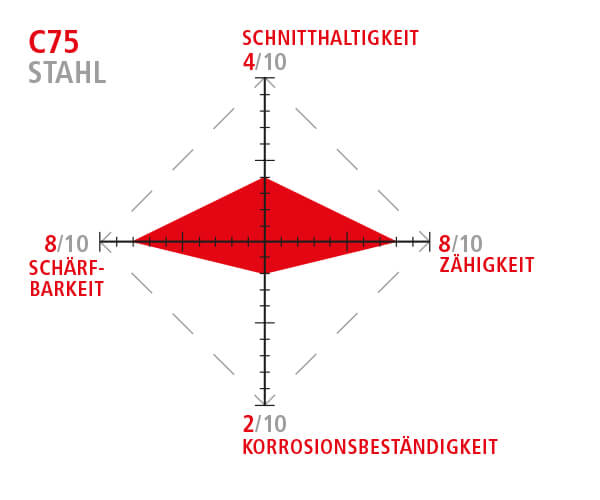

Der niedrig-legierte Kohlenstoffstahl ist auch als 1.1248, XC75 oder 1075 bekannt. Es handelt sich um einen nicht-rostbeständigen Stahl, der sehr feinkörnig ist und entsprechend fein ausgeschliffen werden kann. Er ist mit einfachen Mitteln schärfbar und mechanisch belastbar, weshalb er auch für größere Campmesser eine gute Wahl ist. Eingesetzt wird mit einer Härte zwischen 55 und 50 HRC. Kohlenstoffstahl wie dieser bildet durch oberflächliche Oxidationsprozesse schon nach kurzem Gebrauch eine typische blaugraue Patina, die vor Rostbefall schützen kann und keinen Mangel darstellt. Empfohlener Schneidenwinkel: je nach Einsatz ab 20 Grad.

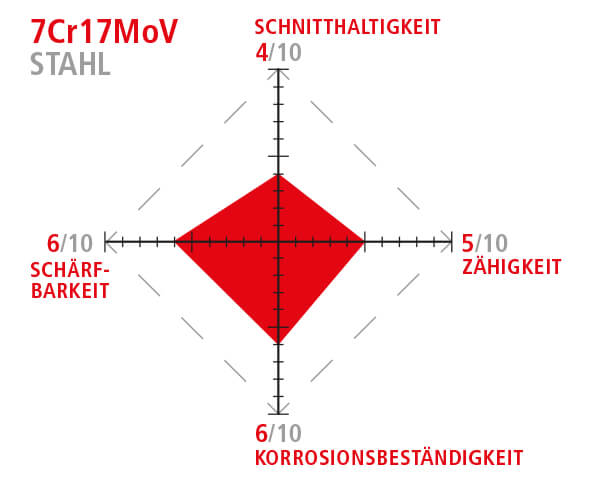

7Cr17MoV

7Cr17MoV

Beim chinesischen Stahl 7Cr17, wie der treffendere Name lautet (denn Zusätze von Molybdän und Vanadium sind verschwindend gering), handelt es sich um ein Äquivalent des 440A-Stahls. Der rostbeständige Stahl zeigt eine ausgewogene Zusammensetzung ohne besondere Stärken und Schwächen. Empfohlener Schneidenwinkel: je nach Einsatz ab 30 Grad.

Die Bedeutsamkeit von Stahl

Dass die Messerkunde als eine Wissenschaft für sich betrachtet werden kann, wird mir erst jetzt bewusst, da ich erstmalig über die Relevanz einer idealen Klinge nachdenke. Nicht nur für die Anfertigung von Messern spielt Stahl eine zentrale Rolle. So sind verschiedene Stahlkonstruktionen bis heute in diversen Industrien sehr gefragt, da Stahl beispielsweise den Vorteil einer guten Dauerfestigkeit bietet.

https://www.sundb-halle.de/leistungen/stahlkonstruktionen-fuer-gewerbe